Nos capacités avancées de perçage laser permettent la création de micro-trous précis, de motifs complexes et de caractéristiques complexes directement dans des tubes de verre de quartz de haute pureté et des tubes en silice fondue. Ce procédé sans contact assure une précision exceptionnelle, une contrainte matérielle minimale et des bords nets et sans bavures, le rendant idéal pour les applications exigeant la plus haute précision géométrique. Des canaux microfluidiques et des buses d'instruments analytiques aux ouvertures optiques et aux composants semi-conducteurs, nos solutions de tubes de quartz percés au laser sur mesure sont conçues pour répondre à vos spécifications exactes en matière de diamètre, de profondeur et d'emplacement. Tirez parti des propriétés thermiques, chimiques et optiques supérieures du quartz avec la précision inégalée du traitement laser sous forme de tube

| Contenu des propriétés | Valeurs des propriétés |

|---|---|

| SiO2 | 99.99% |

| Densité | 2,2×10³ kg/cm³ |

| Dureté | Dureté Mohs de 5,5 à 6,5; Dureté Knoop 570 (sous une charge de 100g) |

| Résistance à la traction | 4,8 × 10⁷ Pa (48 N/mm² ou 48 MPa); 7 000 psi |

| Résistance à la compression | >1.1×10⁹ Pa (160,000 psi) |

| Coefficient de dilatation thermique | 5.5×10⁻⁷ cm/cm·°C (20°C-320°C) |

| Conductivité thermique | 1,4 W/m-°C |

| Chaleur spécifique | 670 J/kg-°C |

| Point de ramollissement | 1730°C (3146°F) |

| Point de recuit | 1210°C (2210°F) |

| Point de contrainte | 1120°C (2048°F) |

| Température de travail | 1200°C (2192°F) |

| Résistivité électrique | 7×10⁷ ohm cm (350°C) |

| Taille | Sur mesure |

| Logo | Personnalisation du logo disponible |

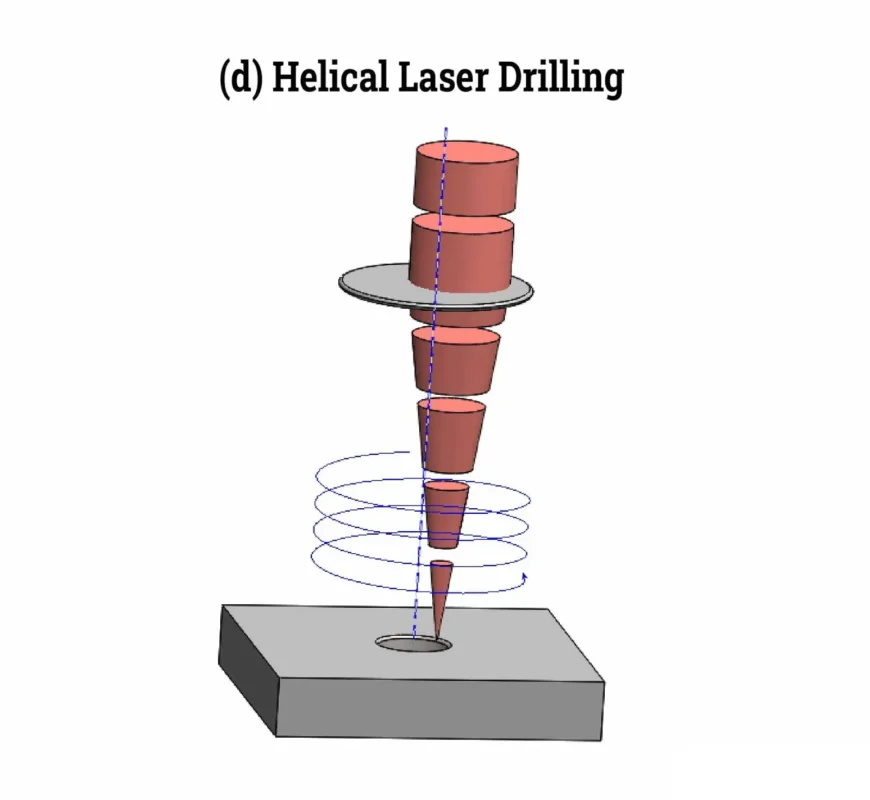

Le perçage au laser utilise un faisceau laser haute énergie pour éliminer ou faire fondre le matériau du tube en quartz, créant ainsi des trous. La haute densité d'énergie et la mise au point précise du faisceau laser permettent un processus de perçage rapide et précis, tout en empêchant les dommages aux matériaux et les déformations souvent associés au perçage mécanique traditionnel.

Haute précision

Le perçage laser permet la création de trous de haute précision, garantissant l'exactitude de l'usinage des tubes de quartz et la qualité du produit final. Les diamètres de trou réalisables peuvent être aussi petits que 1 micromètre, répondant ainsi aux exigences de la microfabrication.

Haute efficacité

Le perçage laser est une méthode d'usinage très efficace, capable d'accomplir des tâches de perçage de grand volume en peu de temps, augmentant ainsi considérablement l'efficacité de la production. Sa vitesse de perforation est 10 à 1000 fois plus rapide que celle des équipements mécaniques traditionnels

Processus sans contact

Le perçage laser est une méthode d'usinage sans contact qui évite tout dommage ou contamination à la surface du tube de quartz, garantissant ainsi l'intégrité du produit final

Excellente contrôlabilité

La technologie de perçage laser permet la création de trous de diverses formes et tailles en fonction des exigences réelles. En ajustant la puissance du laser et les paramètres de traitement, un contrôle précis de la taille et de la forme des trous peut être obtenu.

Sélection de l'équipement

Lors du choix du matériel de perçage au laser, sélectionnez des modèles et des configurations appropriés en fonction des besoins de traitement et du budget. En outre, tenez compte de la marque et de la qualité de l'équipement pour garantir sa stabilité et sa fiabilité.

Ajustement des paramètres de processus

Lors du traitement, ajustez les paramètres en fonction du matériau, de l'épaisseur et des exigences de traitement du tube en quartz pour obtenir des résultats optimaux.

Mesures de sécurité

Le forage au laser génère un rayonnement laser intense et des températures élevées. Par conséquent, des précautions de sécurité telles que le port de lunettes de protection et de vêtements doivent être respectées.

Entretien et maintenance

Entretenez régulièrement l'équipement de perçage laser, y compris le nettoyage de l'objectif, la vérification du système de refroidissement et le remplacement des pièces usées, pour garantir un fonctionnement normal et prolonger la durée de vie de l'équipement.

Questions fréquemment posées

Nous sommes spécialisés dans la fabrication intégrée de composants en verre de quartz de haute pureté. Nos principales gammes de produits comprennent :

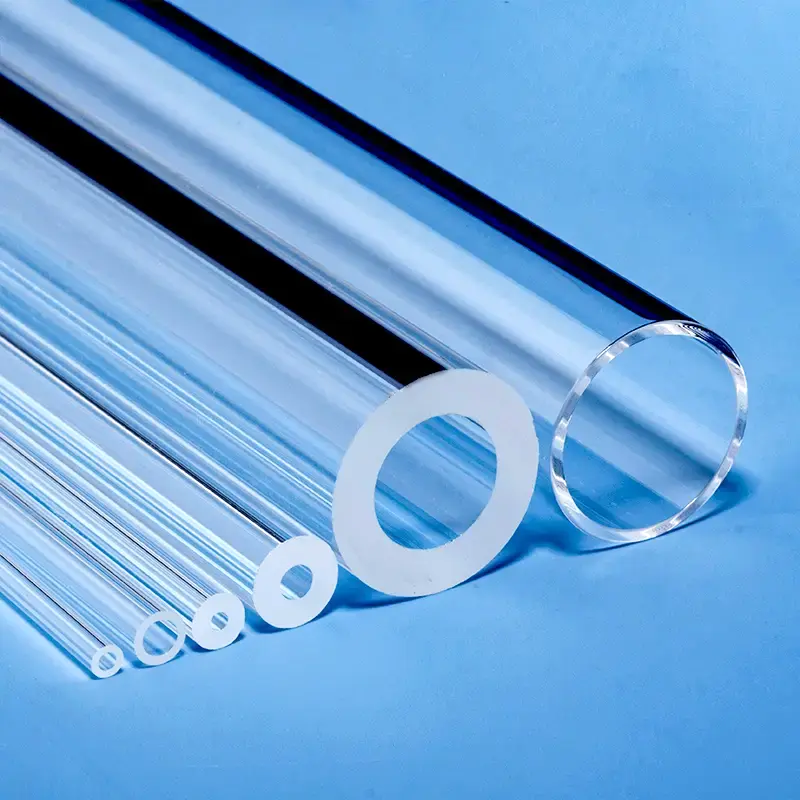

Tubes et barres de quartz: Une large gamme de diamètres et de spécifications.

Plaques et disques de quartz: Découpés et polis avec précision pour usages optiques et industriels.

Verrerie de laboratoire en quartz: Une gamme complète de verrerie standard et sur mesure, incluant béchers, fioles et nacelles.

Quartz de qualité semi-conducteur: Composants de haute pureté tels que les tubes de traitement et les porteurs pour la fabrication de semi-conducteurs.

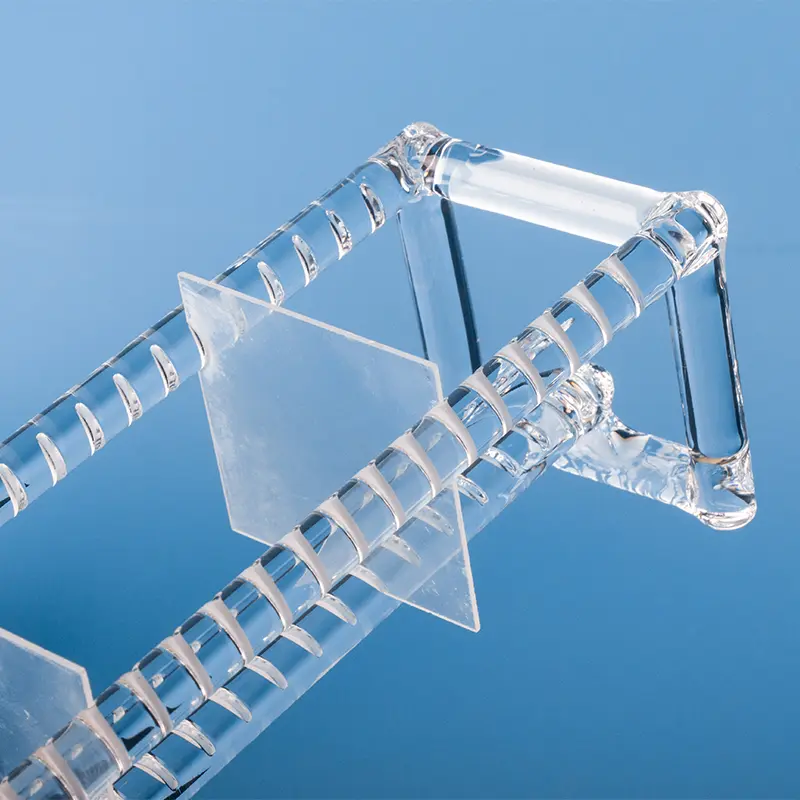

Composants fabriqués sur mesure: Nous pouvons produire des pièces complexes adaptées à vos conceptions et spécifications uniques.

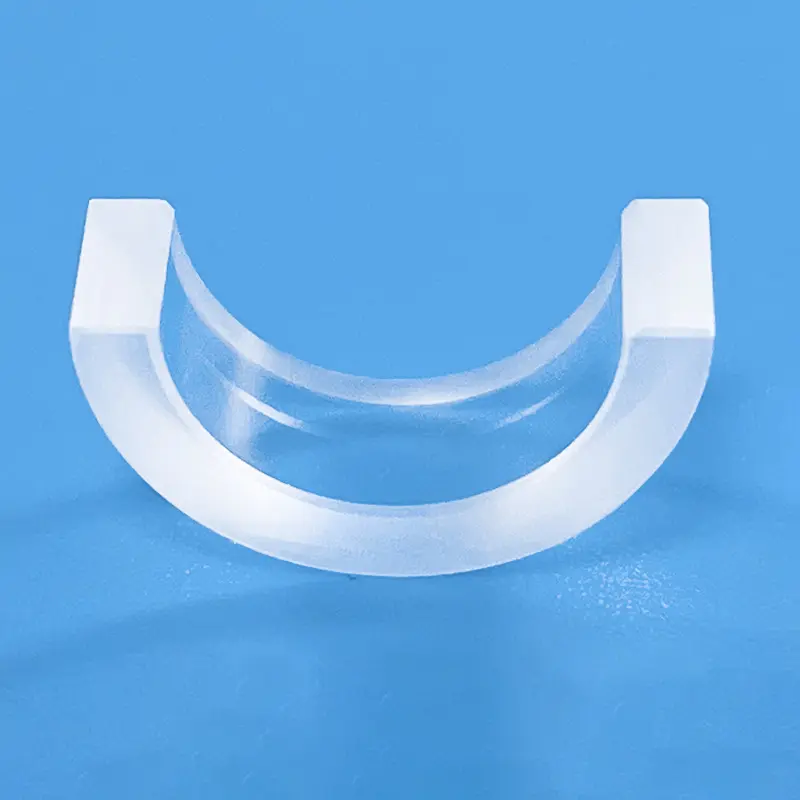

Oui. La fabrication sur mesure est au cœur de notre activité. Forts de plus d'une décennie d'expérience spécialisée, nous nous associons à des entreprises pour leur offrir des services OEM/ODM experts. Nos capacités incluent le soudage, la rectification, le perçage, le polissage, le pliage et d'autres techniques d'usinage de précision, afin de créer des composants qui répondent précisément à vos exigences.

La qualité est primordiale dans notre processus de fabrication. Nous sommes un fabricant certifié ISO 9001:2015, garantissant que nos processus répondent aux normes internationales de gestion de la qualité.Nos produits subissent également des tests SGS rigoureux pour leur pureté et leurs performances. Nous utilisons des matières premières de haute pureté (jusqu'à 99,998% de SiO2) pour produire des articles en quartz fondu et en silice fondue dotés d'une stabilité thermique exceptionnelle, d'une résistance aux températures élevées et d'une inertie chimique.

Nous avons rationalisé notre processus pour qu'il soit le plus efficace possible :

Soumettez votre demande de devis (RFQ) : Envoyez-nous vos dessins techniques, spécifications et exigences via notre formulaire de contact sur le site web ou par e-mail.

Réponse rapide : Vous pouvez vous attendre à une première réponse en quelques minutes et à une communication détaillée dans la demi-heure.

Conception & Proposition : Nous vous soumettrons une proposition de conception détaillée et un devis compétitif sous 24 heures.

Prototypage & Production : Dès approbation, nous passons rapidement du prototypage à la production à grande échelle afin de respecter vos délais.

Un partenariat avec Aoxin Quartz offre plusieurs avantages clés :

Expertise avérée : Avec plus de 10 ans d'expérience dans l'industrie, nous possédons les connaissances techniques nécessaires pour relever les défis complexes.

One-Stop Solution: We manage the entire production process, from sourcing high-purity raw materials to fabricating and finishing complex components.

Valeur compétitive : Situés dans un pôle majeur de production de quartz, nous tirons parti d'une chaîne d'approvisionnement efficace et d'une fabrication avancée pour offrir une qualité exceptionnelle à un prix compétitif.</span

Dedicated Partnership: Over 90% of our clients become long-term partners. We are committed to your success through responsive service, reliable quality, and innovative solutions.