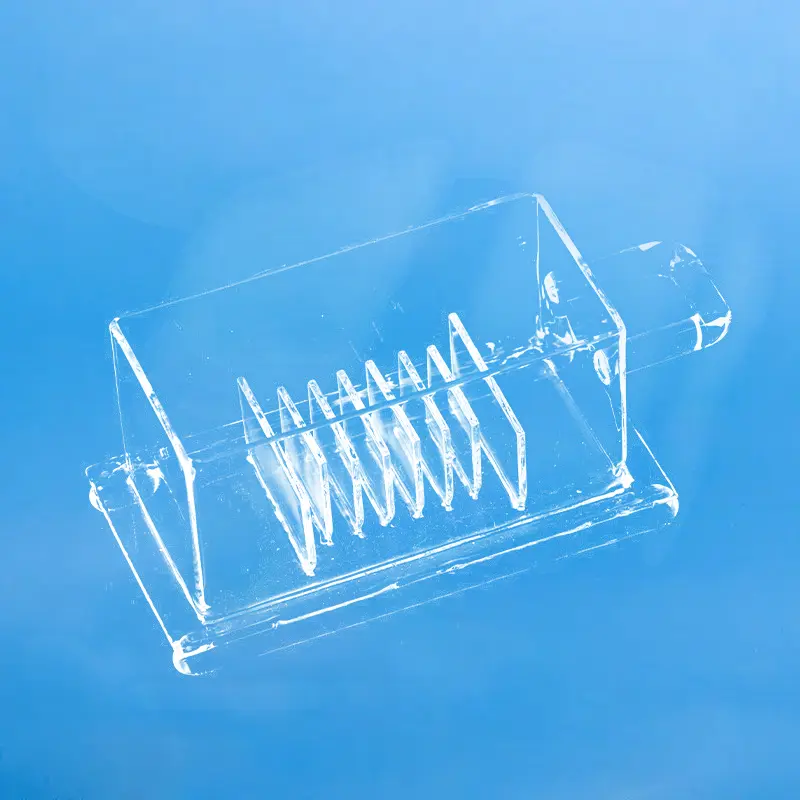

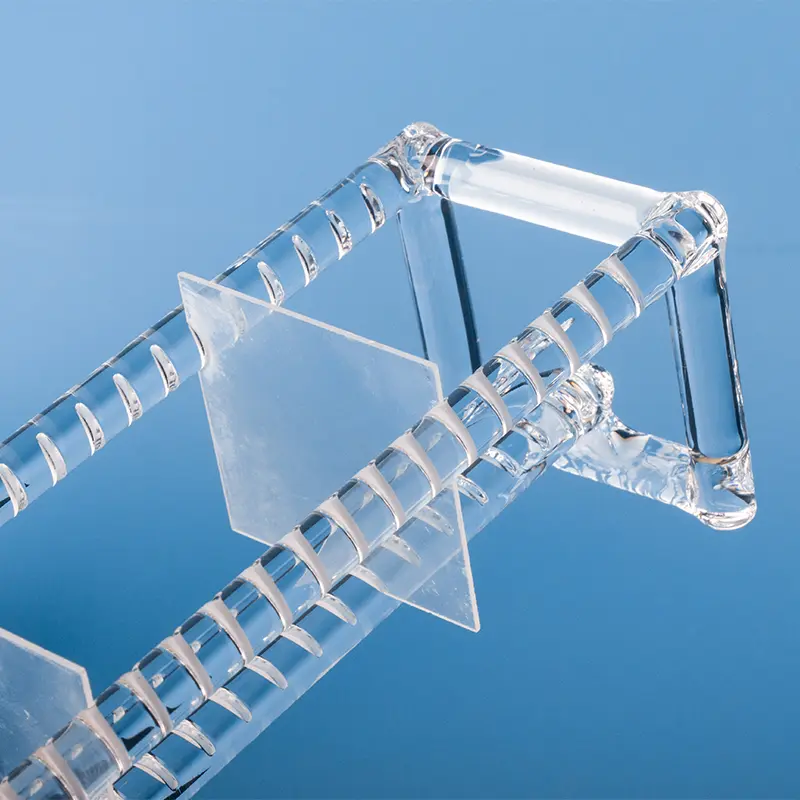

Nos porte-bateaux en quartz de haute pureté sont des composants en silice fondue de précision, essentiels pour la manipulation automatisée des wafers dans des processus semi-conducteurs exigeants. Conçus pour un transfert stable et sans contamination des bateaux en quartz ou des cassettes de wafers entre les fours de diffusion, les systèmes d'oxydation et les stations de nettoyage, ces porte-bateaux sur mesure garantissent une intégration fluide et un fonctionnement fiable. Tirant parti de l'exceptionnelle stabilité thermique, de l'inertie chimique et des niveaux d'impuretés ultra-bas du quartz, nos solutions optimisent l'efficacité de votre traitement de wafers et votre rendement.

| Contenu des propriétés | Valeurs des propriétés |

|---|---|

| SiO2 | 99.99% |

| Densité | 2,2×10³ kg/cm³ |

| Dureté | Dureté Mohs de 5,5 à 6,5; Dureté Knoop 570 (sous une charge de 100g) |

| Résistance à la traction | 4,8 × 10⁷ Pa (48 N/mm² ou 48 MPa); 7 000 psi |

| Résistance à la compression | >1.1×10⁹ Pa (160,000 psi) |

| Coefficient de dilatation thermique | 5.5×10⁻⁷ cm/cm·°C (20°C-320°C) |

| Conductivité thermique | 1,4 W/m-°C |

| Chaleur spécifique | 670 J/kg-°C |

| Point de ramollissement | 1730°C (3146°F) |

| Point de recuit | 1210°C (2210°F) |

| Point de contrainte | 1120°C (2048°F) |

| Température de travail | 1200°C (2192°F) |

| Résistivité électrique | 7×10⁷ ohm cm (350°C) |

| Taille | Sur mesure |

| Logo | Personnalisation du logo disponible |

Haute résistance à la température

Le quartz a un point de fusion de 1713°C, ce qui permet aux porte-barques en quartz de maintenir leur stabilité dans des environnements à haute température et de répondre aux exigences des processus à haute température dans les industries photovoltaïque et des semi-conducteurs.

Résistance à la corrosion

Le quartz possède une excellente résistance à la plupart des acides, bases et solvants organiques, garantissant ainsi que les porte-barques en quartz ne sont pas facilement endommagés lors des processus chimiques.

Haute transmission lumineuse

Alors que la haute transmission lumineuse du quartz est souvent utilisée dans les applications optiques, dans les porte-barques en quartz, cette propriété se manifeste principalement par leur absorption et réflexion contrôlées de la lumière, contribuant à la stabilité des environnements de traitement.

Scénario d'application

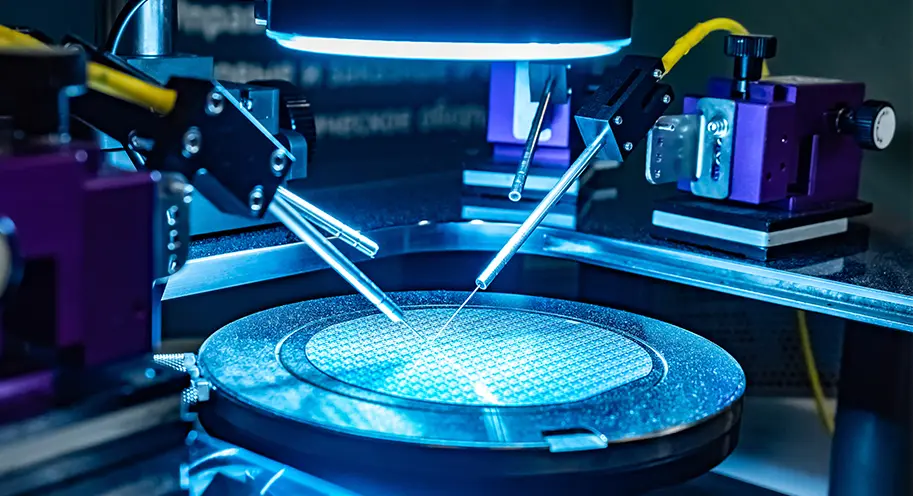

Industrie des semi-conducteurs

Dans la production de puces semi-conductrices, les porte-barques en quartz sont utilisés pour supporter les wafers de silicium durant des étapes de traitement similaires. De plus, ils sont employés dans les processus de traitement thermique et de dépôt pour les matériaux semi-conducteurs.

Un porte-barque en quartz est un dispositif utilisé pour transporter et supporter les barques en quartz, souvent dans les équipements de fabrication de semi-conducteurs, notamment comme composant de support clé dans les fours de diffusion de l'industrie photovoltaïque.

Les porte-barques en quartz sont principalement utilisés dans la fabrication de semi-conducteurs, l'industrie photovoltaïque et d'autres secteurs nécessitant le traitement de wafers de silicium ou d'autres matériaux minces. Dans la fabrication de semi-conducteurs, ils sont employés dans les étapes de traitement des wafers, de traitement thermique et de réaction chimique.

Les porte-barques en quartz ont une durée de vie relativement courte (typiquement 3 à 6 mois), tandis que les porte-barques en carbure de silicium ont une durée de vie plus longue, pouvant atteindre 5 ans ou plus. Les porte-barques en carbure de silicium remplacent progressivement les porte-barques en quartz dans certaines conditions, en raison de leur résistance supérieure aux températures élevées et de leur durabilité à long terme.

Questions fréquemment posées

Nous sommes spécialisés dans la fabrication intégrée de composants en verre de quartz de haute pureté. Nos principales gammes de produits comprennent :

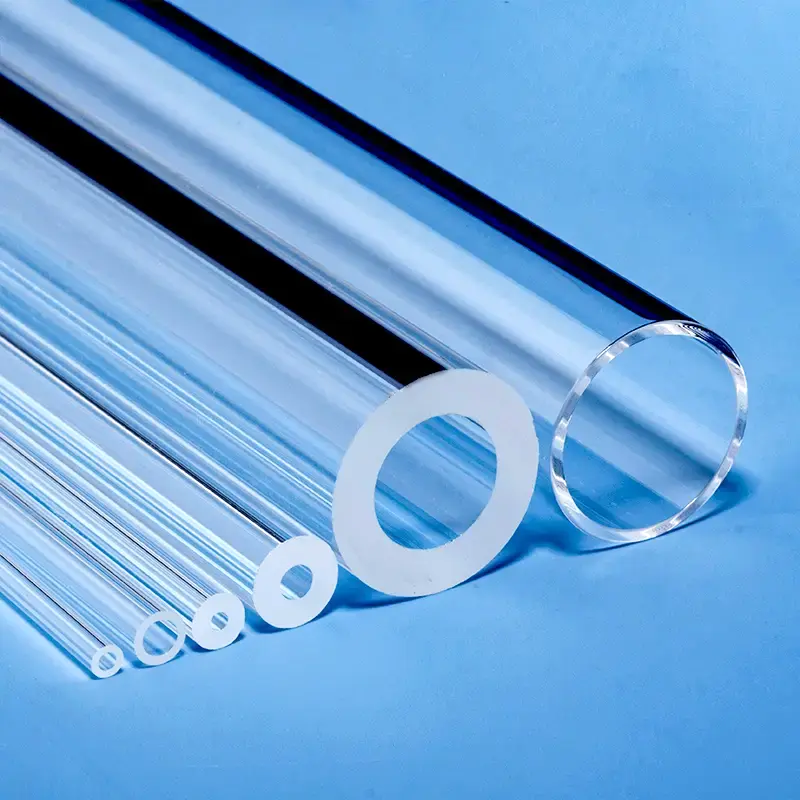

Tubes et barres de quartz: Une large gamme de diamètres et de spécifications.

Plaques et disques de quartz: Découpés et polis avec précision pour usages optiques et industriels.

Verrerie de laboratoire en quartz: Une gamme complète de verrerie standard et sur mesure, incluant béchers, fioles et nacelles.

Quartz de qualité semi-conducteur: Composants de haute pureté tels que les tubes de traitement et les porteurs pour la fabrication de semi-conducteurs.

Composants fabriqués sur mesure: Nous pouvons produire des pièces complexes adaptées à vos conceptions et spécifications uniques.

Oui. La fabrication sur mesure est au cœur de notre activité. Forts de plus d'une décennie d'expérience spécialisée, nous nous associons à des entreprises pour leur offrir des services OEM/ODM experts. Nos capacités incluent le soudage, la rectification, le perçage, le polissage, le pliage et d'autres techniques d'usinage de précision, afin de créer des composants qui répondent précisément à vos exigences.

La qualité est primordiale dans notre processus de fabrication. Nous sommes un fabricant certifié ISO 9001:2015, garantissant que nos processus répondent aux normes internationales de gestion de la qualité.Nos produits subissent également des tests SGS rigoureux pour leur pureté et leurs performances. Nous utilisons des matières premières de haute pureté (jusqu'à 99,998% de SiO2) pour produire des articles en quartz fondu et en silice fondue dotés d'une stabilité thermique exceptionnelle, d'une résistance aux températures élevées et d'une inertie chimique.

Nous avons rationalisé notre processus pour qu'il soit le plus efficace possible :

Soumettez votre demande de devis (RFQ) : Envoyez-nous vos dessins techniques, spécifications et exigences via notre formulaire de contact sur le site web ou par e-mail.

Réponse rapide : Vous pouvez vous attendre à une première réponse en quelques minutes et à une communication détaillée dans la demi-heure.

Conception & Proposition : Nous vous soumettrons une proposition de conception détaillée et un devis compétitif sous 24 heures.

Prototypage & Production : Dès approbation, nous passons rapidement du prototypage à la production à grande échelle afin de respecter vos délais.

Un partenariat avec Aoxin Quartz offre plusieurs avantages clés :

Expertise avérée : Avec plus de 10 ans d'expérience dans l'industrie, nous possédons les connaissances techniques nécessaires pour relever les défis complexes.

One-Stop Solution: We manage the entire production process, from sourcing high-purity raw materials to fabricating and finishing complex components.

Valeur compétitive : Situés dans un pôle majeur de production de quartz, nous tirons parti d'une chaîne d'approvisionnement efficace et d'une fabrication avancée pour offrir une qualité exceptionnelle à un prix compétitif.</span

Dedicated Partnership: Over 90% of our clients become long-term partners. We are committed to your success through responsive service, reliable quality, and innovative solutions.