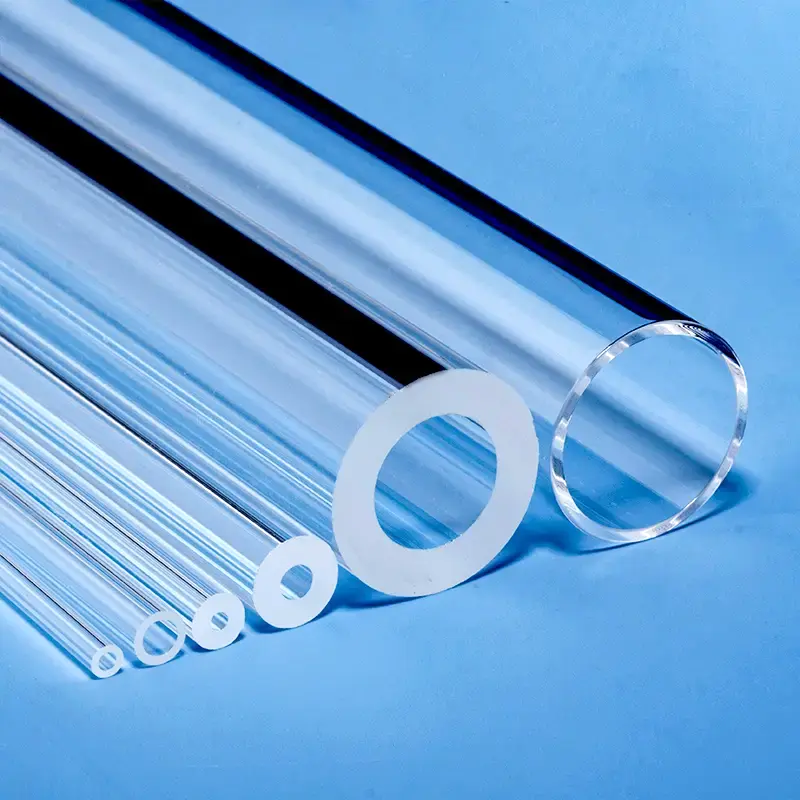

맞춤형 쿼츠 튜브 및 용융 실리카 튜빙에 대한 정밀 저온 가공 서비스를 제공합니다. 슬라이싱, 드릴링, 폴리싱과 같은 고급 기술을 활용하여 원료 쿼츠 튜브를 고객의 정확한 사양에 맞는 고순도 엔지니어링 부품으로 가공합니다. 당사의 전문성은 반도체, 의료, 광학 및 실험실 산업의 핵심 애플리케이션에 탁월한 정확성을 지닌 솔루션을 제공합니다

| 속성 내용 | 속성 값 |

|---|---|

| SiO2 | 99.99% |

| 밀도 | 2.2×10³ kg/cm³ |

| 경도 | 모스 경도 5.5 - 6.5; 누프 경도 570 (100g 하중) |

| 인장 강도 | 4.8 × 10⁷ Pa (48 N/mm² 또는 48 MPa); 7,000 psi |

| 압축 강도 | >1.1×10⁹ Pa (160,000 psi) |

| 열팽창 계수 | 5.5×10⁻⁷ cm/cm·°C (20°C-320°C) |

| 열전도도 | 1.4W/m-°C |

| 비열 | 670 J/kg-°C |

| 연화점 | 1730°C(3146°F) |

| 어닐링점 | 1210°C(2210°F) |

| 변형점 | 1120°C(2048°F) |

| 작업 온도 | 1200°C(2192°F) |

| 전기 저항률 | 7×10⁷ 옴 cm(350°C) |

| 크기 | 맞춤 제작 가능 |

| 로고 | 맞춤형 로고 적용 가능 |

고온 내성

쿼츠 튜브는 변형이나 균열 없이 최대 1250°C의 온도를 견딜 수 있습니다

내식성

이 튜브들은 산, 알칼리 및 기타 부식성 물질에 대해 탁월한 내성을 보여줍니다

고광택 투과율

쿼츠 유리는 자외선부터 적외선 스펙트럼에 걸쳐 탁월한 광선 투과율을 제공합니다

저온 열팽창 계수

최소 열팽창 계수는 상당한 온도 변화에도 치수 안정성을 보장합니다

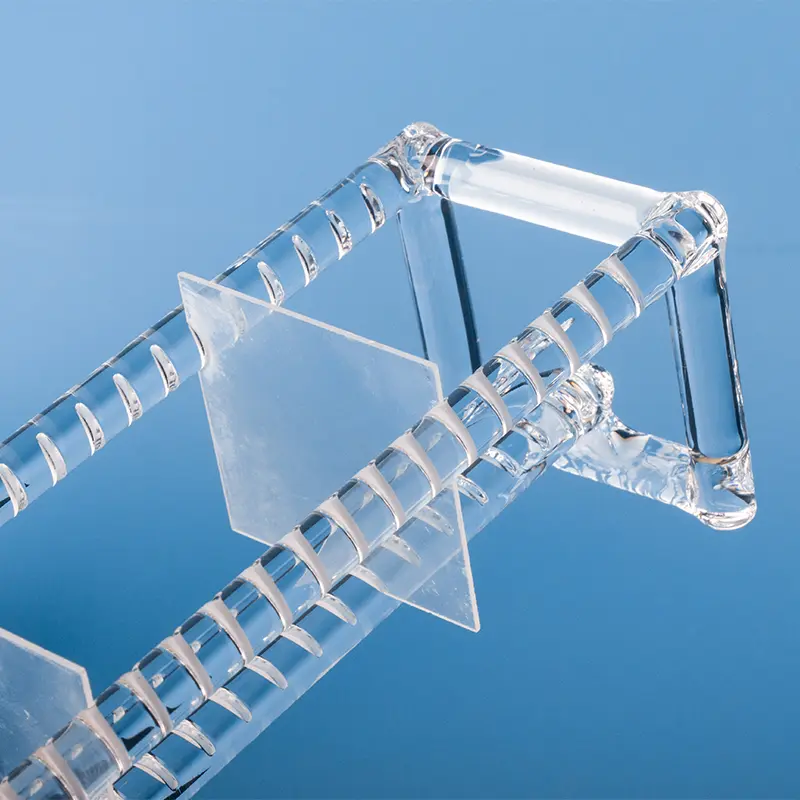

일반적인 가공 방법으로는 다이아몬드 연마 절단, 레이저 절단, 고압 워터젯 절단, 정밀 연삭, 래핑 및 폴리싱이 포함됩니다.

반도체, 광전자, 의료 기기, 항공우주 및 화학 분석과 같은 산업에서는 높은 정밀도와 높은 순도 石英(석영) 제품이 요구되기 때문에, 석영 튜브의 냉간 정밀 가공이 널리 사용됩니다.

냉가공의 장점은 석영 재료의 원래 물리적 및 화학적 특성을 유지하고 열처리로 인한 물질 성능 변화를 피할 수 있다는 것입니다. 또한 고정밀 가공과 높은 표면 품질을 가능하게 합니다.

정밀 가공의 정확성을 보장하려면 고정밀 가공 장비와 정밀 측정 도구를 사용해야 합니다. 가공 전에 정밀 설계를 포함한 엄격한 품질 관리 절차도 필요하며, 가공 중 실시간 모니터링 및 가공 후 정밀 측정이 요구됩니다.

자주 묻는 질문

당사는 고순도 석영 유리 부품의 원스톱 제조를 전문으로 합니다. 주요 제품군은 다음과 같습니다:

석영 튜브 및 로드: 다양한 직경 및 사양.

석영 플레이트 및 디스크: 광학 및 산업용 정밀 절단 및 연마.

석영 실험용 기구: 비커, 플라스크, 보트 등을 포함한 다양한 표준 및 맞춤형 초자 기구 일체.

반도체 등급 석영: 반도체 제조를 위한 공정 튜브 및 캐리어와 같은 고순도 부품.

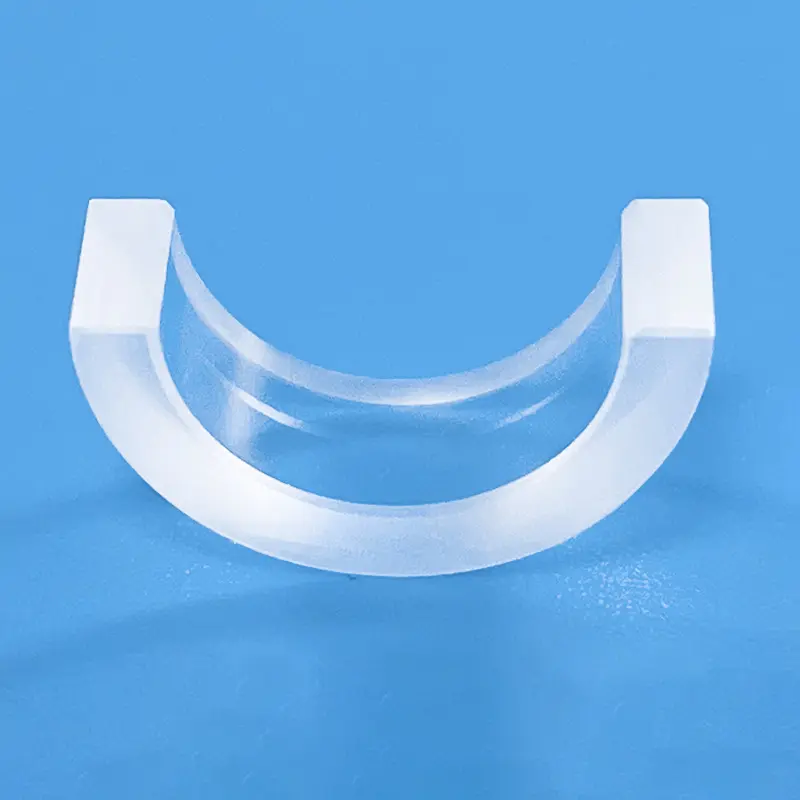

맞춤 제작 부품: 고객의 고유한 설계 및 사양에 맞춰 복잡한 부품을 생산할 수 있습니다.

네. 맞춤 제작은 당사 비즈니스의 핵심입니다. 10년 이상의 전문화된 경험을 바탕으로, 당사는 기업들과 협력하여 전문적인 OEM/ODM 서비스를 제공합니다. 당사의 역량에는 용접, 연삭, 드릴링, 연마, 벤딩을 비롯한 다양한 정밀 가공 기술이 포함되며, 고객의 정확한 요구사항을 충족하는 부품을 제작합니다.

품질은 당사의 제조 공정에서 가장 중요합니다. 당사는 ISO 9001:2015 인증을 받은 제조업체로서, 당사의 공정이 국제 품질 관리 표준을 충족하도록 보장합니다.당사의 제품은 또한 순도 및 성능에 대해 엄격한 SGS 테스트를 거칩니다. 당사는 고순도 원료(최대 99.998% SiO2)를 사용하여 탁월한 열 안정성, 고온 저항성 및 화학적 불활성을 지닌 용융 석영 및 퓨즈드 실리카 제품을 생산합니다.

당사는 프로세스를 최대한 효율적으로 간소화했습니다:

RFQ 제출: 당사 웹사이트 문의 양식 또는 이메일을 통해 기술 도면, 사양 및 요구사항을 보내주십시오.

신속한 응답: 수분 내에 초기 응답을, 30분 이내에 상세한 소통을 기대하실 수 있습니다.

설계 및 제안: 24시간 이내에 상세한 설계 제안과 경쟁력 있는 견적을 제공해 드립니다.

프로토타입 제작 및 생산: 승인 후, 당사는 고객의 기한을 맞추기 위해 프로토타입 제작에서 본격적인 생산으로 신속하게 전환합니다.

Aoxin Quartz와의 파트너십은 여러 가지 주요 이점을 제공합니다:

입증된 전문성: 10년 이상의 업계 경력을 바탕으로, 당사는 복잡한 과제를 해결할 기술적 지식을 갖추고 있습니다.

One-Stop Solution: We manage the entire production process, from sourcing high-purity raw materials to fabricating and finishing complex components.

경쟁력 있는 가치: 주요 석영 생산 허브에 위치하여 효율적인 공급망과 첨단 제조 기술을 활용함으로써, 경쟁력 있는 가격으로 탁월한 품질을 제공합니다.

Dedicated Partnership: Over 90% of our clients become long-term partners. We are committed to your success through responsive service, reliable quality, and innovative solutions.